引言:智能工廠的

數字化轉型浪潮

根據工信部最新數據,我國智能工廠市場規模已突破1.4萬億元,70%的規模以上制造企業將在2025年完成數字化網絡化轉型。然而,在政策驅動與市場競爭的雙重壓力下,企業普遍面臨技術路徑選擇難題。本文基于行業實踐,提煉智能工廠建設的五大核心路徑,并融入億信華辰的垂直行業解決方案,為企業提供兼具戰略高度與實操價值的轉型指南。

一、數字化基礎架構搭建:從“數據孤島”到“全域互聯”

一、數字化基礎架構搭建:從“數據孤島”到“全域互聯”

技術要點

全要素數字化建模:通過三維建模、數字孿生技術,實現設備、工藝、流程的虛擬映射。

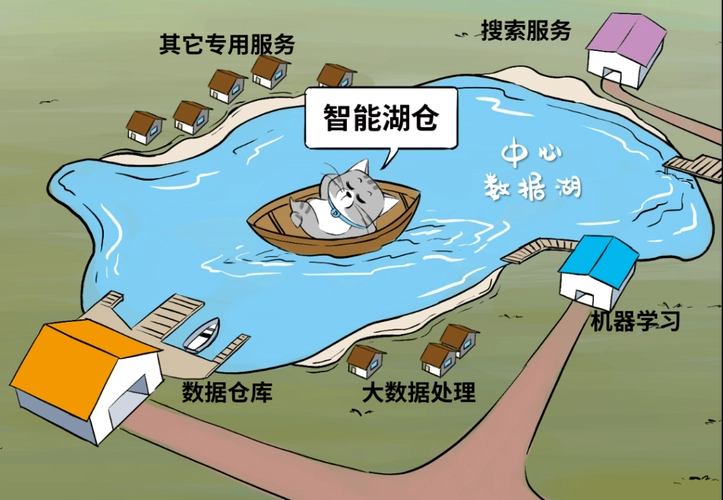

統一

數據標準體系:構建涵蓋物料編碼、設備參數、工藝流程的主

數據治理框架,消除跨系統數據壁壘。

混合云部署策略:采用“邊緣計算+云端協同”架構,兼顧實時響應與海量存儲需求。

行業案例

某汽車零部件企業通過部署億信華辰離散制造數據治理解決方案,將ERP、MES、PLM系統的數據標準統一,設備

數據采集效率提升60%,工藝參數傳遞錯誤率從12%降至0.5%。該方案通過智能

數據清洗引擎,自動識別并修復3.2萬條異常數據,支撐起覆蓋研發、生產、物流的全域數據湖。

二、物聯網與工業設備深度互聯:破解“啞設備”困局

技術要點

5G+工業互聯網融合:通過TSN(時間敏感網絡)技術實現微秒級時延控制,支撐高精度設備協同。

智能傳感終端部署:在關鍵節點加裝振動、溫度、壓力傳感器,實時采集200+設備狀態參數。

預測性維護模型:基于設備歷史數據訓練故障預測算法,平均故障響應時間縮短至15分鐘。

行業數據

工信部2024年數據顯示,采用工業物聯網技術的智能工廠,設備綜合效率(OEE)平均提升23%,非計劃停機減少42%。例如,某新能源電池廠通過設備互聯,實現電解液注液精度從±1.5ml提升至±0.2ml,直接拉動良品率提升8個百分點。

三、數據驅動與智能分析:從“經驗決策”到“算法優化”

技術突破

AI工藝優化引擎:將深度學習應用于參數調優,某白酒企業通過億信華辰白酒主

數據治理平臺,構建基酒風味物質數據庫,AI推薦的最佳勾兌方案使高端產品開發周期縮短40%。

動態排產系統:結合市場需求波動、設備稼動率、供應鏈響應速度的多目標優化算法,實現排產計劃分鐘級調整。

質量追溯區塊鏈:利用分布式賬本技術,某軍工企業實現從原材料到成品的全鏈路溯源,質量問題定位時間從72小時壓縮至10分鐘。

億信方案亮點

軍工制造數據中臺方案提供獨特的“數據沙盒”功能,在確保安全隔離的前提下,支持研發、生產、質量部門共享分析模型,某型號裝備的試制周期因此縮短30%。

四、柔性化生產系統構建:應對定制化浪潮

實施路徑

模塊化生產線設計:采用可重構的AGV+機器人協同系統,產線切換時間從48小時降至4小時。

智能物流調度:通過視覺識別+UWB定位技術,某家電企業實現物料精準配送,倉儲空間利用率提升35%。

數字工藝孿生:在虛擬環境中驗證新工藝,某飛機制造商將工藝驗證成本降低70%。

轉型成效

服裝行業標桿企業報喜鳥,通過柔性化改造實現單件流生產,定制西裝交付周期從15天縮短至7天,庫存周轉率提升3倍。這背后依賴億信華辰離散制造

主數據治理解決方案對1.2萬種面輔料數據的標準化管理。

五、全鏈條協同與生態集成:打破“圍墻工廠”邊界

創新實踐

供應鏈數字孿生:構建涵蓋500+供應商的虛擬供應網絡,實時模擬斷供風險并生成應急預案。

C2M反向定制平臺:某汽車廠商通過用戶直連制造模式,收集10萬+個性化配置需求,驅動生產線動態調整。

產業互聯平臺:某裝備制造龍頭搭建行業級平臺,連接上下游2000家企業,采購成本降低18%。

億信賦能案例

在汽車行業,億信華辰汽車數據治理解決方案幫助某新能源車企打通研發端BOM數據與生產端工單系統,實現電池包設計與生產線參數的自動匹配,模組裝配誤差從±1.2mm降至±0.5mm,同時支撐起與300家核心供應商的實時數據交換。

結語:技術融合催生制造新范式

智能工廠建設已進入“技術融合創新”階段,企業需根據行業特性選擇適配路徑。億信華辰憑借在制造領域18年的深耕,形成覆蓋數字化基礎、物聯網應用、

數據分析、柔性制造、生態協同的全棧解決方案矩陣。其“平臺+行業Know-How”的服務模式,已助力300+制造企業實現智能化躍遷,平均生產效率提升35%,運營成本降低22%。在智能制造的新賽道上,技術路徑的選擇將決定企業能否搶占新一輪產業變革的制高點。

(部分內容來源網絡,如有侵權請聯系刪除)