一、離散制造業(yè)的ERP需求現(xiàn)狀與挑戰(zhàn)

離散制造業(yè)涵蓋機(jī)械、汽車、電子、軍工等領(lǐng)域,其生產(chǎn)特點(diǎn)為多品種、小批量、工藝復(fù)雜,且對(duì)供應(yīng)鏈協(xié)同要求極高。根據(jù)2025年市場(chǎng)調(diào)研,離散制造企業(yè)在ERP選型中普遍面臨以下痛點(diǎn):

編碼混亂與物料失控:約60%的中型制造企業(yè)存在“一物多碼”問(wèn)題,導(dǎo)致庫(kù)存冗余率高達(dá)30% 。

生產(chǎn)計(jì)劃頻繁調(diào)整:因訂單變更或供應(yīng)鏈波動(dòng),企業(yè)平均每月需調(diào)整生產(chǎn)計(jì)劃5-8次,傳統(tǒng)系統(tǒng)響應(yīng)滯后。

成本核算精度不足:人工核算誤差率普遍超過(guò)8%,且難以追溯差異根源。

典型案例:某機(jī)床制造企業(yè)曾因BOM(物料清單)手工管理效率低下,導(dǎo)致訂單交付延誤率高達(dá)35%,上線支持參數(shù)化BOM自動(dòng)生成的ERP系統(tǒng)后,訂單交付周期縮短25%。

二、離散制造業(yè)ERP選型核心步驟

二、離散制造業(yè)ERP選型核心步驟

(一)明確需求優(yōu)先級(jí)

企業(yè)需區(qū)分“必須滿足”與“錦上添花”的功能。例如:

核心需求:生產(chǎn)計(jì)劃排程、BOM管理、質(zhì)量追溯、多工廠協(xié)同。

擴(kuò)展需求:AI預(yù)測(cè)分析、數(shù)字孿生、跨境合規(guī)支持。

建議通過(guò)“業(yè)務(wù)痛點(diǎn)映射法”梳理需求,例如將“生產(chǎn)缺料”對(duì)應(yīng)到ERP的庫(kù)存預(yù)警和動(dòng)態(tài)齊套分析功能。

(二)評(píng)估系統(tǒng)功能匹配度

生產(chǎn)管理模塊

參數(shù)化BOM生成:支持輸入訂單參數(shù)自動(dòng)生成BOM,適應(yīng)定制化需求。

工序級(jí)報(bào)工:通過(guò)掃碼或移動(dòng)端實(shí)時(shí)反饋生產(chǎn)進(jìn)度,減少人工錄入誤差。

供應(yīng)鏈協(xié)同能力

供應(yīng)商庫(kù)存可視化管理(VMI模式),提升零件齊套率至98%以上。

跨系統(tǒng)集成能力(如與MES、PLM無(wú)縫對(duì)接),避免數(shù)據(jù)孤島。

行業(yè)適配性

例如汽車行業(yè)需支持TS16949質(zhì)量管理體系,軍工行業(yè)需符合保密資質(zhì)要求。

(三)技術(shù)架構(gòu)與部署方式選擇

云ERP:適合中小型企業(yè),年成本可低至1.5萬(wàn)元(如Zoho Books),但需評(píng)估數(shù)據(jù)安全合規(guī)性。

混合部署:核心數(shù)據(jù)本地化+邊緣計(jì)算,兼顧靈活性與安全性,例如某航天零部件企業(yè)采用此模式降低運(yùn)維成本40%。

(四)廠商服務(wù)能力評(píng)估

實(shí)施方法論:優(yōu)先選擇提供“敏捷實(shí)施”框架的廠商,例如分階段上線(先財(cái)務(wù)供應(yīng)鏈,后生產(chǎn)模塊)。

本地化支持:要求廠商在200公里內(nèi)設(shè)有服務(wù)團(tuán)隊(duì),確保緊急故障4小時(shí)響應(yīng) 。

三、成本優(yōu)化策略:從采購(gòu)到實(shí)施的全周期管理

(一)降低采購(gòu)成本

訂閱制付費(fèi):采用按模塊訂閱模式(如企明星ERP),初期成本比買斷制降低50%。

國(guó)產(chǎn)替代方案:國(guó)產(chǎn)ERP在價(jià)格上普遍比SAP、Oracle低60%-80%,例如浪潮PS Cloud針對(duì)國(guó)有企業(yè)提供國(guó)資監(jiān)管模塊,適配國(guó)產(chǎn)芯片及操作系統(tǒng)。

(二)控制實(shí)施風(fēng)險(xiǎn)

數(shù)據(jù)清洗與遷移:提前清理冗余數(shù)據(jù),某電子企業(yè)通過(guò)歷史數(shù)據(jù)清洗將遷移周期從3個(gè)月壓縮至3周。

分階段驗(yàn)證(POC):選擇3-5家候選廠商進(jìn)行場(chǎng)景測(cè)試,例如模擬“緊急插單”場(chǎng)景下的系統(tǒng)響應(yīng)速度。

(三)長(zhǎng)期ROI提升

量化收益指標(biāo):例如某汽車零部件企業(yè)通過(guò)ERP優(yōu)化庫(kù)存周轉(zhuǎn)率,每年節(jié)省倉(cāng)儲(chǔ)成本120萬(wàn)元 。

持續(xù)迭代升級(jí):利用低代碼平臺(tái)(如簡(jiǎn)道云)自主開(kāi)發(fā)擴(kuò)展功能,避免二次開(kāi)發(fā)費(fèi)用。

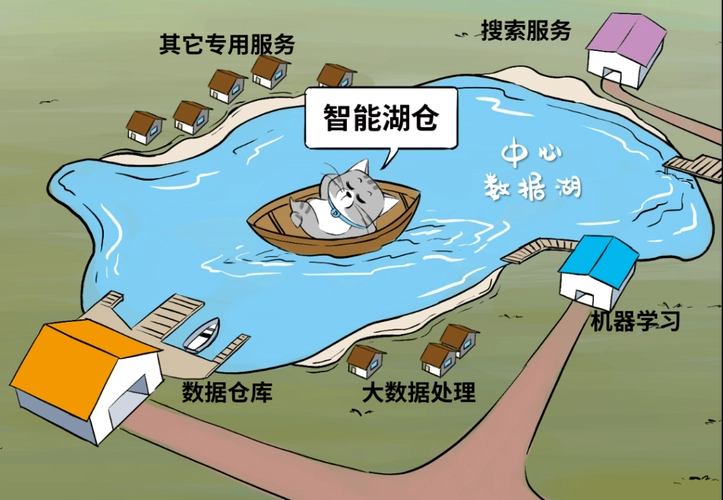

四、億信華辰制造解決方案:賦能離散制造數(shù)字化轉(zhuǎn)型

作為國(guó)內(nèi)

數(shù)據(jù)治理領(lǐng)域領(lǐng)軍企業(yè),億信華辰推出**“智慧制造”全棧解決方案**,深度適配離散制造場(chǎng)景:

行業(yè)化數(shù)據(jù)治理

主數(shù)據(jù)管理(MDM):通過(guò)智能編碼引擎解決“一物多碼”問(wèn)題,某機(jī)床企業(yè)應(yīng)用后庫(kù)存準(zhǔn)確率從72%提升至98%。

全鏈路質(zhì)量追溯:從原材料到成品的批次級(jí)

數(shù)據(jù)采集,質(zhì)量問(wèn)題定位時(shí)間從數(shù)小時(shí)縮短至15分鐘。

場(chǎng)景化應(yīng)用方案

軍工制造數(shù)據(jù)中臺(tái):滿足保密要求的同時(shí)實(shí)現(xiàn)跨部門數(shù)據(jù)共享,某軍工集團(tuán)應(yīng)用后生產(chǎn)效率提升25%。

汽車行業(yè)供應(yīng)鏈優(yōu)化:通過(guò)供應(yīng)商績(jī)效評(píng)估模型,降低采購(gòu)成本12%。

AI驅(qū)動(dòng)決策支持

動(dòng)態(tài)成本沙盤:實(shí)時(shí)歸集材料、人工、能耗成本,自動(dòng)定位差異根源,某電子企業(yè)毛利率提升5.8個(gè)百分點(diǎn)。

五、未來(lái)趨勢(shì):ERP與新興技術(shù)融合

AI深度集成:2025年80%的ERP廠商將嵌入AI功能,例如金蝶云PLM集成AI設(shè)計(jì)助手,縮短產(chǎn)品研發(fā)周期30%。

數(shù)字孿生應(yīng)用:通過(guò)虛擬工廠模擬生產(chǎn)瓶頸,某裝備制造企業(yè)產(chǎn)能利用率提升18%。

結(jié)語(yǔ)

離散制造業(yè)ERP選型需以業(yè)務(wù)痛點(diǎn)為起點(diǎn),以成本可控為前提,以技術(shù)適配為保障。企業(yè)應(yīng)避免盲目追求“大而全”的系統(tǒng),轉(zhuǎn)而選擇“敏捷響應(yīng)、持續(xù)進(jìn)化”的解決方案。億信華辰憑借行業(yè)化數(shù)據(jù)治理能力與場(chǎng)景化應(yīng)用經(jīng)驗(yàn),正成為離散制造企業(yè)實(shí)現(xiàn)“降本、增效、合規(guī)”三重目標(biāo)的戰(zhàn)略伙伴。

(部分內(nèi)容來(lái)源網(wǎng)絡(luò),如有侵權(quán)請(qǐng)聯(lián)系刪除)